【编者按】近日,中国建筑材料联合会向全行业发出了《全面提升建筑材料质量水平加强品牌建设倡议书》,号召企业加快提升质量水平和管理能力,加大品牌培育和发展力度,强化质量提升和品牌建设意识,更好满足“好房子”建设需求和行业转型升级需要。

近年来,建材行业在增品种、提品种、创品牌方面,涌现出一批先进企业和优秀案例,获得了工信部等部门认可。为更好发挥典型企业引领示范作用,展示建材优秀企业在方面的先进做法和经验,助力建材行业高质量发展,建材联合会组织开展“三品”典型案例系列报道。

【案例方向】增品种

【企业名称】山西卓越水泥有限公司

【案例简要】本案例针对目前我国固废排量大、利用率低的问题,以多元固废协同制备绿色低碳复合水泥产品为研究方向,形成了一整套多固废协同制备道路材料关键技术,并在道路工程中实现应用。

一、实施背景

山西是煤电大省,固废排量大、利用率低,严重制约了煤炭及其他工业的可持续发展。如何实现“高效、高值、规模化利用”是山西省生态文明建设亟需破解的关键问题。同时,面对水泥行业资源能源消耗量大、节能降碳紧迫性强、亟需转型升级的发展现状,结合当前“双碳”背景,山西卓越水泥有限公司联合武汉理工大学、长治市武汉理工工程技术研究院依托自身在工业固废利用方面的研发与技术优势以及水泥可以实现工业固废大规模消纳的特性,积极响应国家循环经济发展要求,提出多元固废协同制备低碳胶凝材料及应用系统解决方案。

二、典型经验做法

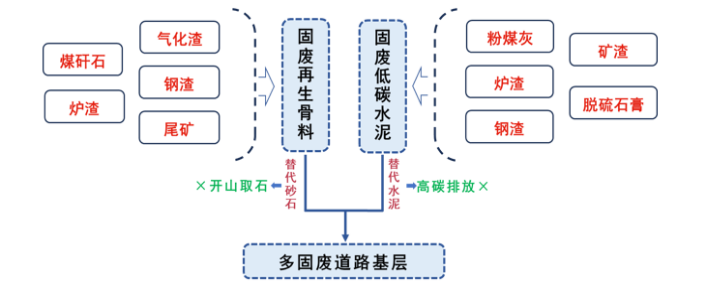

山西卓越水泥有限公司联合华南理工大学及武汉理工大学,以多元固废协同制备绿色低碳复合水泥产品为研究方向,建立了“区间窄分布、整体宽分布”颗粒级配技术体系,明晰了多元胶凝组分颗粒水化反应的化学计量及其交互作用,结合卓越水泥生产线特点和产品特性,从原材料选择、生产工艺、设备选型到施工工艺、检测验收、外加剂适配等方面不断研究与试验,形成了“固废低碳水泥制备成套技术”“固废再生骨料制备成套技术”“多元固废道路基层制备与应用技术”等贯彻生产到应用等环节的多固废协同制备道路材料应用关键技术,通过以“废”治“废”,就地取材,实现了工业固废大掺量制备低碳复合水泥。

通过固废搭配的复配技术,激发固废产生胶凝特性的激发技术,以及超细粉磨和颗粒级配技术,钢渣、矿渣、粉煤灰、炉渣等固废掺量最大占比可达80%,较同级产品成本降低20%,且产品性能优越,优于国家标准GB/T 35162《道路基层用缓凝硅酸盐水泥》要求,42.5级水泥碳排放强度降低至366.8kg/(t水泥)。

“多元固废协同低碳胶凝材料应用”系统解决方案

三、应用成效

(1)经济效益

本案例已在多地铺筑示范道路297km,累计利用固废500余万吨,节约费用8000余万元,极大程度提高了地区工业固废利用率、节约天然优质砂石材料,降低道路建设能耗与碳排放。

(2)社会效益

本案例形成的集模式创新与技术创新于一体的工业固废“高效、高值、规模化”利用新体系,为水泥行业绿色低碳可持续发展提供了技术路径,对资源综合利用产业链延链、补链、强链起到了积极的引导和示范作用。

(3)环境效益

因固废掺量可达80%,较普通32.5水泥CO2排放量降低71%;固废再生骨料中固废掺量可达100%,较普通砂石骨料CO2排放量降低90%,每公里路面基层可节约砂石料4.6万吨,节约水泥熟料0.16万吨。

产品在示范工程中的应用

四、推广价值

本案例技术方案可大幅度降低水泥生产和砂石骨料开采的碳排放量及对环境的影响,使用低碳复合水泥与固废再生骨料协同制备路面基层材料较传统路面基层材料成本降低20%~30%,具有较好的经济价值,对推动水泥行业绿色低碳发展具有重要意义。本案例形成的技术方案可为山西、陕西、内蒙古、河北、宁夏、云南等大宗工业固废资源大省实现固废就地转化提供参考。

编辑:朱哲

审核:陈苏芹、曹元辉

京公网安备 11010802024072号

京公网安备 11010802024072号